Pin nhiên liệu màng trao đổi proton (PEM)nằm trong số những công nghệ hứa hẹn nhất để đạt được đỉnh "carbond" và trung hòa "carbon." Mặc dù pin nhiên liệu PEM đã trải qua nhiều thăng trầm trong vài thế kỷ qua, nhưng hiện nay chúng đóng vai trò quan trọng trong việc xây dựng một xã hội bền vững. Ngày nayPin nhiên liệu PEMcung cấp tải lượng platin (Pt) thấp hơn đáng kể so với các thế hệ trước. Ví dụ, tổng tải lượng Pt của pin nhiên liệu Toyota Mirai thế hệ đầu tiên (2017), là loại xe pin nhiên liệu PEM thương mại đầu tiên, chỉ là 0,365 mg cm⁻², giảm đáng kể so với pin nhiên liệu thực tế đầu tiên từ năm 1962, có tải lượng Pt là 35 mg cm⁻² và sử dụng dung dịch kali hydroxit làm chất điện phân. Những tiến bộ đáng kể trong pin nhiên liệu PEM không chỉ được quy cho sự phát triển của các lớp xúc tác mà còn cho việc thay thế chất điện phân dung dịch axit/bazơ truyền thống bằng nhựa axit perfluorosulfonic tiên tiến (như Nafion). Kể từ khi ra mắt vào những năm 1970, những vật liệu này đã phát triển cấu trúc của cụm điện cực màng (MEA) và các quy trình sản xuất liên quan.

Pin nhiên liệu PEMđã dần tìm thấy các ứng dụng thương mại, chẳng hạn như làm nguồn năng lượng cho xe cộ. Các công ty như Toyota, Hyundai và Honda đã tung ra thị trường xe chạy bằng pin nhiên liệu. Tuy nhiên,Pin nhiên liệu PEMhiện đang phải đối mặt với sự cạnh tranh từ động cơ đốt trong và pin, chủ yếu là do chi phí cao và tuổi thọ ngắn hơn. Để vượt qua những thách thức này, việc phát triển các vật liệu tiên tiến và công nghệ sản xuất là điều cần thiết. Tiến trình này đòi hỏi sự hợp tác chặt chẽ giữa các doanh nghiệp, trường đại học, viện nghiên cứu, khách hàng và chính phủ. Trong quá trình này, nghiên cứu cơ bản nên tập trung vào việc phát triển các MEA hiệu suất cao và bền bỉ, trong khi các nỗ lực công nghiệp nên xem xét mở rộng quy mô sản xuất các vật liệu và thành phần chính. Hiện tại, các thành phần của MEA, bao gồm chất xúc tác, ionomer, màng và lớp khuếch tán khí (GDL), đã được triển khai thành công trong sản xuất công nghiệp. Tuy nhiên, việc tích hợp các vật liệu này vào MEA thường dẫn đến tổn thất hiệu suất đáng kể. Cộng đồng kỹ thuật đã chú ý đáng kể đến khả năng tương thích của các thành phần và đã phát triển các quy trình sản xuất MEA được cải tiến dựa trên sự hiểu biết này.

2. Những tiến bộ mới nhất trong vật liệu chính cho điện cực màng

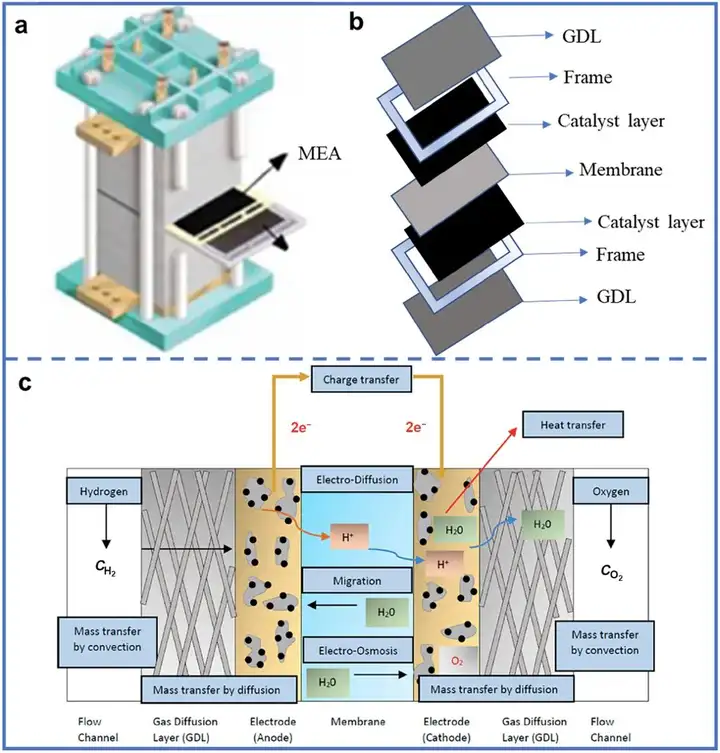

MEA là vị trí chính cho các phản ứng điện hóa và đóng vai trò cốt lõi trong pin nhiên liệu PEM. MEA thường bao gồm sáu thành phần chính: chất xúc tác, ionomer, màng trao đổi proton, lớp khuếch tán khí (GDL), chất kết dính và khung. Cơ chế hoạt động của MEA được minh họa trong các hình minh họa. Năng lượng điện được tạo ra thông qua các phản ứng oxy hóa khử độc lập xảy ra ở cực dương và cực âm. Do đó, việc nghiên cứu động học của các phản ứng oxy hóa khử này là điều cần thiết, đòi hỏi phải có chất xúc tác hiệu quả để đẩy nhanh động học phản ứng. Thông thường, chất xúc tác hoạt động trong lớp xúc tác, nằm giữa GDL và PEM. Để tạo điều kiện thuận lợi cho quá trình truyền proton trong lớp xúc tác và tăng cường độ bền cơ học của nó, cần áp dụng các ionomer có đặc tính dẫn proton. Thành phần của ionomer thường khớp với thành phần của màng trao đổi proton, cho phép truyền proton nhanh từ cực dương sang cực âm đồng thời ngăn chặn sự giao thoa của hydro và oxy trong quá trình hoạt động. Ngoài ra, các GDL kỵ nước ở cả hai mặt rất quan trọng để phân phối khí và loại bỏ độ ẩm dư thừa, điều này rất cần thiết để quản lý nước trong pin nhiên liệu. Những tài liệu này là cốt lõi của MEA.